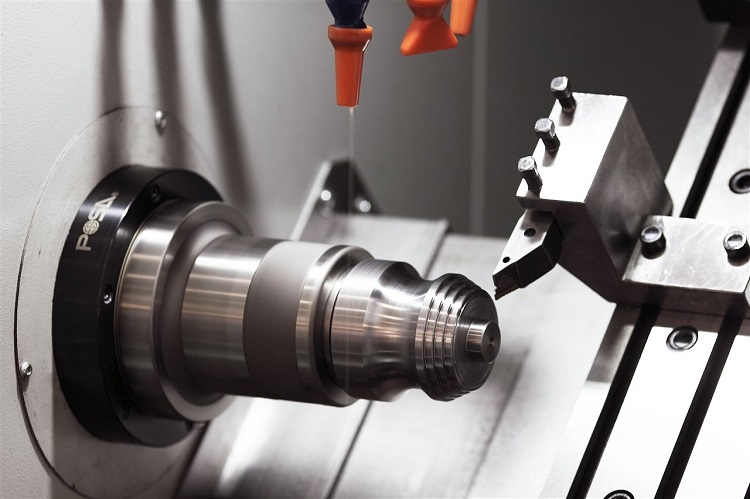

你的切削液选对了吗?

发布:2020-04-13 点击:2154

切削液由多种超强功能助剂经科学复合配合而成,同时具备良好的冷却性能、润滑性能、防锈性能、除油清洗功能、防腐功能、易稀释特点。随着世界先进制造技术的发展以及环保意识的提倡,人们对切削液技术提出了新的要求,这也将推动切削液技术向更高领域发展。

市面上有很多不同种类的切削液。面对琳琅满目的切削液,我们该如何选择呢?今天我们就从不同的角度给大家讲解一下。

一、根据刀具材料选择

1. 工具钢刀具:耐热性能差,要求冷却效果好,选用乳化液为宜。

2. 高速钢刀具:最高温度可达600℃。低速和中速切削时,选用油基切削液或乳化液。在高速切削时,由于发热量大,选用水基切削液为宜。

3. 硬质合金刀具:最高允许工作温度可以达到1000℃,选用含有抗磨添加剂的油基切削液。要注意均匀地冷却刀具,在切削之前,要预先用切削液冷却刀具。高速切削,要用大流量切削油喷淋切削区,以减少刀具受热不均匀而产生崩刃,亦可减少油烟。

4. 陶瓷刀具:高温耐磨性最高,一般采用干切削,也可用水基切削液。

5. 金刚石刀具:具有极高的硬度,一般使用干切削。为了避免温度过高,也像陶瓷材料一样采用水基切削液。

二、铝合金切削液的选择与维护

1. 铝及铝合金的特点

1)铝、铝合金质软、塑性大,切削时变形大,易粘刀,在刀具上形成积屑瘤,可能产生溶焊现象,使刀具丧失切削能力,影响加工精度和表面精糙度。

2)铝合金的热胀系数大,切削热容易引起工作热变形,降低加工精度。

3)表面容易变色和孔蚀,表面褐色变为黑色,会析出白色粉未,俗称白锈。

2. 铝合金切削液的选择

我们既要考虑润滑性,也要考虑到其冷却性能,精加工选择乳化型切削液或低粘度的切削液。

3. 铝合金磨削加工

由于磨削非常细小,要重视切削液的过滤性。不能选择稠度过大的磨削液,否则切屑不能及时沉积降下去或被过滤出去,会划伤工件表面而影响表面光洁度。因此对于精磨或超精磨易选用精密磨削油或半合成切削液。

4. 铝合金切削液的使用和维护

1)用自来水,建议用去离子水,以保证切削液的使用效果和使用寿命。

2)机床要有过滤系统,最少3天清理清洁一次滤网或无纺布。因为铝合金易生成铝皂,破坏切削液的稳定性。铝屑应立即将其过滤出去,以避免铝屑与切削液发生反应而影响效果与寿命。在磨削加工过程中,铝屑既细小又轻,很难沉淀下去,如不进行过滤或过滤不充分,铝屑就会划伤加工面,影响表面光泽度。

3)Ph值。铝材对切削液的Ph值非常敏感,要经常性的对切削液Ph值进行检测,发现异常应及时调整,使Ph值控制在8-9之间,以免Ph值过高腐蚀工件,Ph值过低使细菌大量繁殖,影响切削液的稳定和使用性能。

4)定时补加新液。即保证切削液的良好润滑,也保证切削液良好的防锈性和杀菌防腐性能,以延长工作液的使用寿命。

5)注意配制新液的方法,还需要注意何时加稀释液、注意掌握深度管理的方法。

来源:机床商务网